Opnieuw wikkelen van een spoeltje van Philips schaalluidspreker

Dit is een verslag van Hans op den Camp, die een spoeltje van een schaalluidspreker opnieuw heeft gewikkeld. Hij heeft hierbij gebruik gemaakt van eenvoudige middelen.

Dit brengt risico’s met zich mee (draadbreuk), maar Hans laat op deze manier zien dat ook zonder een wikkelmachine een dergelijk spoeltje opnieuw gewikkeld kan worden.

Het aantal wikkelingen van het spoeltje was onbekend, bovendien had Hans geen mechanisme om bij het wikkelen het aantal wikkelingen automatisch te tellen.

Om te bepalen of de juiste hoeveelheid wikkelingen zijn aangebracht heeft hij de Ohmse waarde van de spoel gemeten, die moet volgens de documentatie van de 2044 tussen 1500 en 2000 Ohm bedragen.

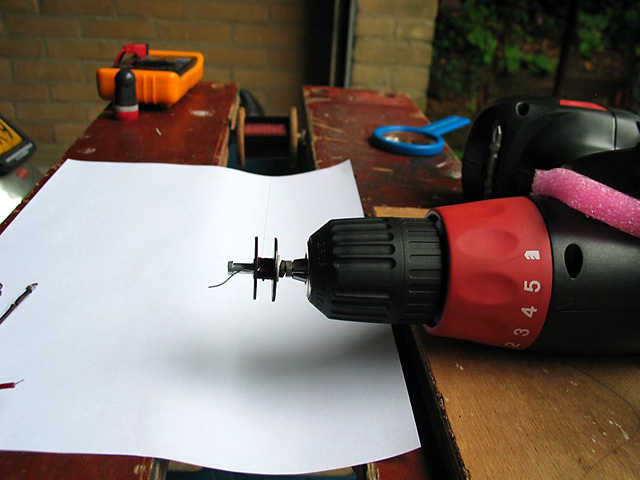

Hans laat zien dat het met een accuboormachine, afgeregeld op een veilige snelheid 80 t/min. (is iets meer dan een winding per seconde) en een horloge met secondewijzer heel goed gaat (het komt immers niet op 25 wikkelingen meer of minder aan). Als de boormachine met 80 toeren per minuut 10 minuten draait, dan zit er 10 x 80 is 800 wikkelingen op de spoel. Enzovoorts.

De controle over het werk bestaat door tussentijds – bijvoorbeeld elke 4 minuten – de Ohmse weerstand van de spoel te controleren met behulp van de multimeter, nadat met een aardappelmesje de email isolatie van de wikkeldraad plaatselijk voorzichtig is weg gekrabd.

Hier volgt het verslag van Hans, dat eerder te lezen was op het Nederlands Forum over Oude Radio’s:

Eergisteren vroeg ik of er ook forumlezers zijn die ervaring hebben met een zelfgebouwd spoelen wikkeltoestel. Er volgden voldoende reacties om mee aan de slag te gaan.

Eerlijk gezegd sprak mij een handbediende wikkelmachine niet zo aan: Het spoeltje uit een Philips schaalluidspreker heeft al gauw 2500 – 3000 windingen….

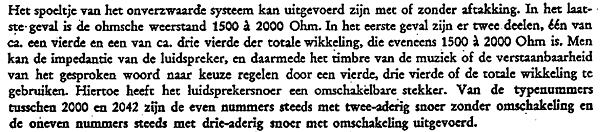

Daarom heb ik een elektrisch aangedreven “wikkelmachine” gemaakt.

Maar hier aan voorafgaand moest eerst het bakelieten spoeltje gerepareerd worden. De eigenaar van de schaalluidspreker had de pech dat bij de demontage het broze ding aan diggelen ging.

De scherven konden niet meer gelijmd worden. Het materiaal is zo dun als een bankpasje en van een oud cd-doosje heb ik een nieuwe spoelhelft kunnen maken. Zie hier het resultaat van een uurtje knippen, boren, schuren en lijmen.

Maar nu eerst een uurtje wikkelen met mijn zelfgebouwde elektrisch aangedreven wikkelmachine, bestaande uit een B&D Workmate, een accuboormachine en bout waar de klos met draadvoorraad om kan draaien.

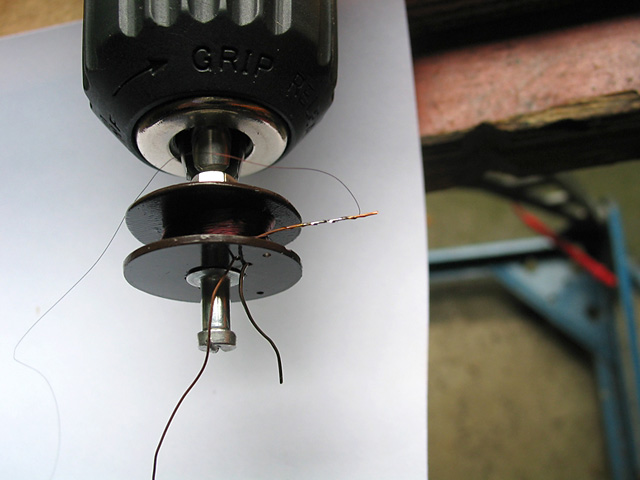

Op de plaatsen waar het flinterdunne (0,045 mm) koperdraad vastgesoldeerd zit aan de iets dikkere aansluitdraden moet eerst de emaillelaag worden verwijderd worden, want anders hecht de soldeerverbinding niet.

Hier zie je de eerste aanzet; het begin van het spoeltje. Na iets meer dan een kwartier wikkelen heeft de wikkeling een weerstand van 500 Ohm. Hoogste tijd om de middenaftakking aan te brengen!

Vervolgens in één laatste etappe het spoeltje vol wikkelen. Bij een toerental van de aandrijfmotor van ongeveer 80 t/min. duurt dat bijna een half uur. Maar de moeite wordt beloond: De totale weerstand van de spoel bedraagt nu circa 1900 Ohm en dat komt aardig overeen met de fabrieksgegevens.

En zie hier het eindresultaat. Nu alleen nog de gekleurde aansluitdraden vast solderen en dan kan het spoeltje weer ingebouwd worden. Maar dat laatste ga ik niet doen. Ik vond het leuk om voor medeforummer Arjan het spoeltje te mogen herwikkelen.

Hans op den Camp

Intussen is het spoeltje bij de eigenaar van de luidspreker, die het heeft ingebouwd in de luidspreker. De luidspreker werkt nu weer uitstekend.